L’impression 3D en odontologie, encore appelée « fabrication additive » (par opposition à l’usinage qui est une fabrication soustractive), a aujourd’hui presque quarante ans de recul [1]. Les tout premiers modèles d’imprimantes, de type prototypage rapide à sec (imprimantes 3D Systems), ont été progressivement remplacés par d’autres méthodes d’impression, plus rapides. Plusieurs procédés d’impression existent à ce jour, associés à différents matériaux comme les résines polymères, les alliages métalliques ou encore les céramiques. Cet article se propose de présenter succinctement les différents procédés et les applications basées sur les résines polymères couramment utilisées.

Les procédés de fabrication usuels

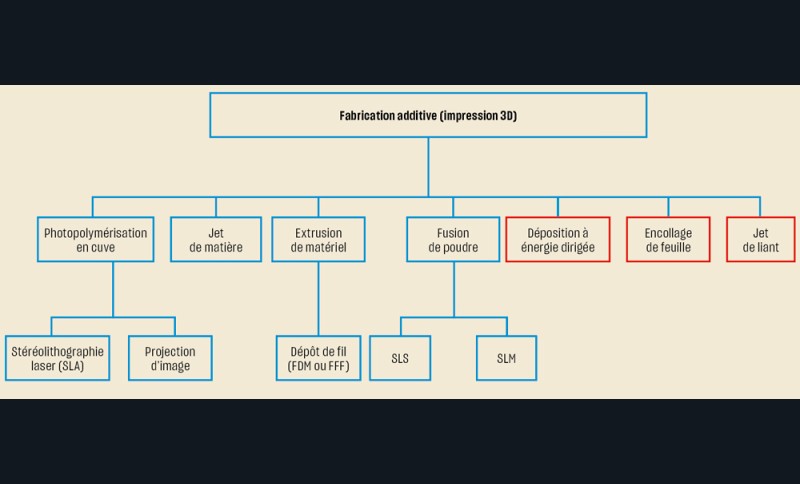

À ce jour, la norme internationale EN ISO 17296-2 précise les différents moyens de réaliser une fabrication additive. Sept procédés sont identifiés, tous domaines d’applications confondus (fig. 1).

En odontologie, les procédés de fabrication les plus courants (hors développement ou recherche) sont représentés par les techniques dites « de photopolymérisation en cuve » (Vat Photopolymerization) et d’impression en jet de matière (Material Jetting) [2, 3]. Les techniques de dépôt de fil, encore appelées Fused Deposition Modeling (FDM) ou Fused Filament Fabrication (FFF), bien que moins coûteuses, ne répondent pas aux exigences de la prothèse fixée, du fait de leur manque de précision (environ 200 µm) et/ou des matériaux disponibles. Toutefois, des applications ponctuelles en prothèse amovible, comme celles développées par la société Valplast®, sont décrites [4].

Deux techniques de photopolymérisation en cuve sont possibles selon le type de source lumineuse qui assure celle-ci : lorsque la source est un faisceau lumineux d’onde courte (380 nm-405 nm), on parle de technique Digital Light Processing (DLP) ; lorsque la source est…